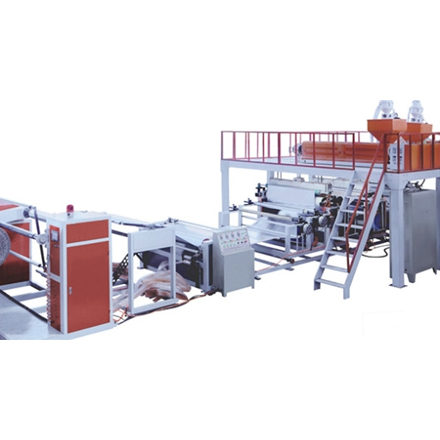

La máquina de película de burbujas de alta velocidad se utiliza ampliamente en la industria del embalaje para producir películas de burbujas, que desempeñan un papel importante en la protección y amortiguación de diversos productos. Comprender su proceso de funcionamiento es esencial para garantizar una producción eficiente y de alta calidad. Este artículo detallará el proceso de funcionamiento de la máquina de película de burbujas de alta velocidad de forma clara y organizada, abarcando cada etapa, desde la preparación de la materia prima hasta la recolección del producto final.

I. Etapa de preparación de la materia prima

Adquisición e inspección de materias primas

En primer lugar, se adquieren los pellets de resina de polietileno (PE) adecuados, la principal materia prima para la producción de película de burbujas, según las necesidades de producción. Al ingresar la materia prima a la fábrica, se realizan estrictas inspecciones de calidad para verificar indicadores clave como la uniformidad, la pureza y el índice de fusión de los pellets, a fin de garantizar que cumplan con los requisitos de producción. Por ejemplo, un índice de fusión demasiado alto puede hacer que la película de burbujas sea demasiado blanda y difícil de moldear durante la producción; si es demasiado bajo, la complejidad del procesamiento aumentará, lo que afectará la eficiencia de la producción. Mediante las inspecciones, se garantiza la estabilidad de la calidad de la materia prima, lo que proporciona una base sólida para la producción posterior.

Tratamiento de secado de materia prima

Si la materia prima contiene demasiada humedad, se producirán defectos como burbujas y agujeros durante el procesamiento, lo que afectará la calidad y el rendimiento de la película de burbujas. Por lo tanto, los pellets de resina de PE adquiridos suelen colocarse en un dispositivo de secado para reducir el contenido de humedad a un estándar determinado. La temperatura y el tiempo de secado deben controlarse con precisión según las características de la materia prima. Generalmente, la temperatura de secado se sitúa entre 60 °C y 80 °C, y el tiempo de secado es de 2 a 4 horas para garantizar que la materia prima se seque completamente sin degradación térmica.

II. Etapa de moldeo por extrusión

Precalentamiento y puesta en marcha de la extrusora

La materia prima seca se añade a la tolva de la extrusora de película de burbujas de alta velocidad. Antes de poner en marcha la extrusora, es necesario precalentar el cilindro, el tornillo, el cabezal de la matriz y otras piezas relacionadas. La temperatura de precalentamiento suele aumentar gradualmente desde la tolva hasta el cabezal de la matriz, generalmente entre 150 °C y 220 °C, y se ajusta según la fórmula de la materia prima y las especificaciones del producto. El objetivo del precalentamiento es permitir que la materia prima se funda rápidamente y forme una masa fundida uniforme tras entrar en el tornillo, facilitando así las operaciones de moldeo por extrusión posteriores. Cuando la temperatura de cada pieza alcanza el valor establecido y se estabiliza, se arranca el motor de la extrusora y el tornillo comienza a girar a baja velocidad, impulsando gradualmente la materia prima.

Extrusión de tornillo y plastificación

A medida que el tornillo gira, la materia prima se somete a un intenso cizallamiento, extrusión y fricción dentro del cilindro, fundiéndose y plastificándose gradualmente. El diseño de la estructura del tornillo es crucial para el efecto de plastificación de la materia prima. Generalmente, se adopta un tornillo de cambio gradual, con una profundidad de ranura cada vez menor desde la sección de alimentación hasta la de dosificación, lo que permite comprimir, mezclar y plastificar eficazmente la materia prima, uniformizando la temperatura, la presión y la viscosidad de la masa fundida. Durante el proceso de extrusión, se debe prestar especial atención a los cambios en parámetros como la presión, la temperatura y la corriente de la extrusora para garantizar la estabilidad del proceso. Una presión demasiado alta puede indicar una obstrucción en el cabezal de la matriz o el filtro, por lo que es necesario detener la máquina de película de burbujas de alta velocidad para su limpieza de inmediato. Si la temperatura es demasiado alta, la materia prima puede descomponerse, afectando la calidad del producto, por lo que es necesario reducir la velocidad del tornillo o la temperatura de calentamiento adecuadamente.

Moldeo por extrusión de cabezal de matriz

La masa fundida plastificada es impulsada por el tornillo hasta el cabezal de la matriz. Este cabezal es un componente clave para el moldeo de película de burbujas, y su diseño interno determina la forma y el tamaño de la película. Dentro del cabezal, la masa fundida pasa por canales de flujo específicos y matrices para formar una película con un ancho y espesor determinados. Al mismo tiempo, el cabezal está equipado con un dispositivo de soplado que inyecta aire uniformemente en la película para formar burbujas. La presión de soplado y el caudal deben controlarse con precisión según los requisitos de tamaño y densidad de las burbujas. Generalmente, la presión de soplado está entre 0,1 MPa y 0,3 MPa, y el caudal está entre 100 L/min y 300 L/min. Ajustando la temperatura, la presión y los parámetros de soplado del cabezal de la matriz, se pueden producir productos de película de burbujas con diferentes especificaciones y rendimientos.

III. Etapa de enfriamiento y conformación

Selección del método de enfriamiento

La película de burbujas extruida del cabezal de la matriz presenta una temperatura relativamente alta y requiere enfriamiento y conformado para estabilizar su forma y rendimiento. Existen dos métodos comunes de enfriamiento: por aire y por agua. El enfriamiento por aire utiliza aire frío generado por un soplador para enfriar la película de burbujas. Este método es sencillo y económico, pero la velocidad de enfriamiento es relativamente lenta, lo que resulta adecuado para producir productos de película de burbujas más delgados. El enfriamiento por agua enfría directamente la película de burbujas mediante agua circulante, lo que permite un enfriamiento rápido y puede mejorar eficazmente la eficiencia de producción. Sin embargo, es necesario contar con un sistema de circulación de agua y un dispositivo de secado adecuados para evitar que el agua residual en la superficie de la película de burbujas afecte la calidad del producto. En la producción real, se puede seleccionar un método de enfriamiento adecuado en función de factores como el espesor, la velocidad de producción y las condiciones del equipo.

Control del proceso de enfriamiento

Independientemente del método de enfriamiento utilizado, el proceso de enfriamiento debe controlarse con precisión para garantizar que la película de burbujas se enfríe uniformemente durante el proceso, evitando problemas como la contracción de la superficie de la película, la deformación o la concentración de tensiones causadas por un enfriamiento desigual. Para el enfriamiento por aire, la velocidad y la dirección del soplador deben ajustarse razonablemente para asegurar que el aire frío cubra uniformemente la superficie de la película de burbujas; para el enfriamiento por agua, la temperatura, el caudal y la presión del agua circulante deben controlarse para asegurar la estabilidad del efecto de enfriamiento. Al mismo tiempo, se debe prestar atención a la tensión de tracción de la película de burbujas durante el proceso de enfriamiento para evitar la rotura de la película debido a una tensión excesiva o la holgura de la película debido a una tensión insuficiente. Generalmente, la tensión de tracción se controla entre 5 N y 15 N y se ajusta adecuadamente según el grosor y el ancho de la película de burbujas.

IV. Etapa de Tracción y Bobinado

Función del dispositivo de tracción

Tras el enfriamiento y la conformación, la película de burbujas debe ser transportada hacia adelante por el dispositivo de tracción. La función del dispositivo de tracción no solo es proporcionar una fuerza de tracción específica para permitir la producción continua y estable de la película de burbujas, sino también estirarla para ajustar su orientación longitudinal y sus propiedades físicas. La velocidad de tracción afecta directamente el espesor y la relación de estirado de la película de burbujas. Generalmente, la velocidad de tracción es ligeramente superior a la velocidad de extrusión para garantizar que la película de burbujas se estire moderadamente. Por ejemplo, al aumentar la velocidad de tracción entre un 10 % y un 20 %, el espesor de la película de burbujas se adelgazará y la resistencia a la tracción aumentará, pero la tenacidad puede disminuir ligeramente. Por lo tanto, durante el proceso de producción, la relación proporcional entre la velocidad de tracción y la velocidad de extrusión debe ajustarse razonablemente según los requisitos de rendimiento del producto.

Puntos clave de la operación de bobinado

La película de burbujas estirada se enrolla y empaqueta. La calidad del enrollado afecta directamente la apariencia y la usabilidad del producto. Durante el enrollado, es necesario asegurar que la película de burbujas esté enrollada de forma ordenada y firme en el núcleo, evitando problemas como un enrollado suelto, descentrado o arrugas. Por esta razón, el dispositivo de enrollado suele estar equipado con un sistema de control de tensión y un dispositivo de corrección de desviación. El sistema de control de tensión ajusta automáticamente la tensión de enrollado según parámetros como el grosor, el ancho y el diámetro de la película de burbujas para asegurar la estabilidad de la tensión durante el enrollado. El dispositivo de corrección de desviación detecta la posición del borde de la película de burbujas en tiempo real y ajusta la posición del rodillo de enrollado para mantenerla centrada durante el enrollado. Al mismo tiempo, la velocidad de enrollado debe coincidir con la velocidad de tracción para evitar un estiramiento o compresión excesivos de la película de burbujas durante el enrollado.

Lo anterior describe el proceso completo de funcionamiento de la máquina de película de burbujas de alta velocidad. Cada etapa está estrechamente interconectada, y cualquier problema en una de ellas puede afectar la calidad y la eficiencia de producción del producto final. Por lo tanto, durante el proceso de producción, los operadores deben seguir estrictamente los procedimientos operativos, prestar especial atención al estado de funcionamiento del equipo y a los cambios en los parámetros del proceso, y detectar y resolver problemas a tiempo para garantizar que la máquina de película de burbujas de alta velocidad pueda producir productos de película de burbujas de alta calidad de forma eficiente y estable.